目前3D打印技术充满朝气,处于火速发展阶段。得益于3D打印技术的发展,耳机的生产制造引用了3D打印技术,定制耳机的品牌层出不穷,为已经能够为传统制造业带来足够的转型和发展动力。

与传统制造技术相比,3D打印技术通过摒弃生产线而降低了成本并大幅减少了材料浪费,3D打印技术最突出的优点是能直接从数字模型中生成任何形状的零件,让人们可以更有效地设计出美观实用的物品,极大地缩短产品的研制周期,提高生产效率并降低成本。除此之外,在具有良好设计概念和设计过程的情况下,3D打印技术还可以简化生产制造过程,快速有效又廉价地生产和打印物品。

人耳堪比指纹,每个人都不是完全一样的,然而目前市面上的耳机都是批量生产的,自然容易产生不适感。对于音乐发烧友来说,能有一款适合自己的耳机便是如获至宝了。

案例一

传统定制化耳机存在三个难点, 购买门槛高,传统的定制耳机需要去助听器店取耳印;制作周期非常的长,大部分在 30 个工作日以上。

Helloear是一家专注于耳部穿戴技术的创新型互联网硬件公司,主打的是为专业舞台定制的耳机。之前推出了3D打印定制耳机。用户需要在助听器店内由验配师取其耳印,并将耳印邮寄给Helloear,经过三维扫描存档之后,便可以利用3D打印技术为用户定制完美贴合耳朵的耳机了。时间周期上,24小时之内就可以发货。价格上,3D打印在同一个数量级上面降低价格,比原来的价格降低了25%左右。

(图源:网络)

案例二

Normal Earbuds是几年前成立的专为顾客提供定制版3D打印耳机的公司。用户进入Normal店面扫描自己的耳朵或通过手机APP连拍生成用户耳机3D模型,然后选择树脂材料通过3D打印机得到定制耳机,定制的耳机与用户耳朵完美契合,在获得极佳舒适度和音效的同时,大大降低了掉落的概率。近期合作的限量版耳机的树脂模型会被镀上一层14K的玫瑰金。带着金色耳机走在大街上似乎有点奇怪,但也许潮流追随者就是喜欢这种个性化“装饰”。

(图源:网络)

案例三

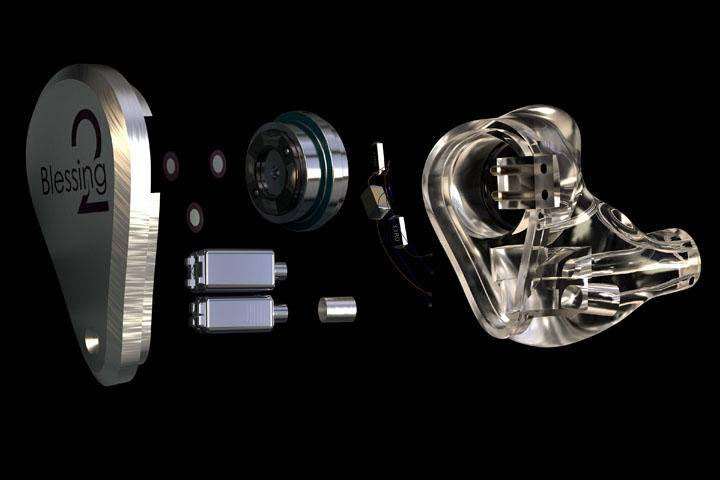

如今,IEM越来越流行,并且随着树脂3D打印的经济性,激励措施和性能的提高(例如Formlabs与3Shape的最新合作),高质量的IEM越来越以更实惠的价格提供。这反过来激发了消费者对提供独特,专业音频体验的此类设备的更大需求。Moondrop的 Blessing 2是这方面的最新示例:专业品质的价格低于同类1000美元IEM的价格。实际上,一些评论声称320美元的Blessing 2可能会重新定义 IEM的基准,其性能可与价格超过2000美元的旗舰IEM 媲美。

(图源:网络)

The Blessing 2使用来自Heygears Technology的大量生产的IEM组件,在该应用中,高精度,工业DLP技术和医用级树脂被用于制造复杂的耳壳和高透明度的入耳式结构,硬度,精度(分辨率最高为25um)和精度。

总体而言,通过融合3D打印技术,可以提升企业产品的附加值。同时,作为一种先进的生产制造技术,3D打印的应用正在从原型迭代制造逐步走向终端产品市场,以此来丰富用户的生活和选择。