安全气囊对于车辆安全系统来说是非常重要的,在很多突发事故中发挥着至关重要的作用,可以为乘车者提供有效的防撞保护,关键时刻能保命。一家美国公司用3D打印技术制造了一款功能性安全气囊外壳。

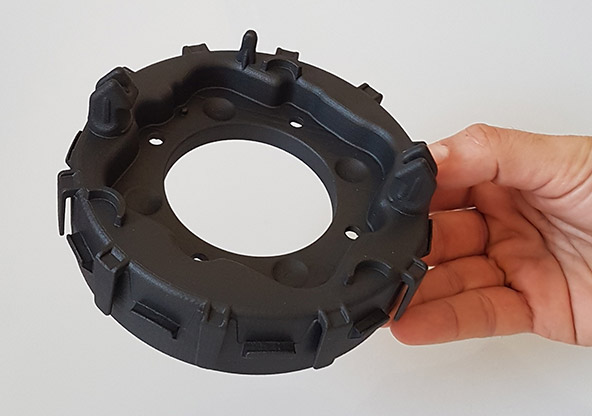

总部位于美国密歇根州奥本山的美国均胜公司是全球移动安全专家,为汽车和非汽车市场提供安全关键的组件,系统和技术。近期,美国均胜公司的核心创新团队启动了一个项目,与意大利3D打印公司CRP集团合作,探索并深入探究增材制造领域,开发了一款功能性气囊外壳,同时指出其发现用于气囊外壳制造的新工艺和材料的可能性和潜力。

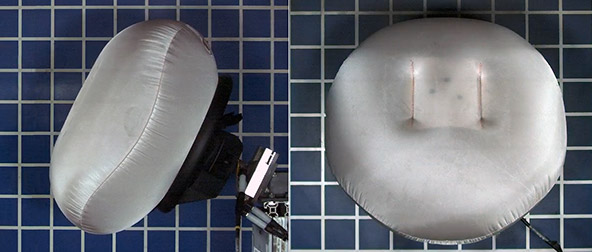

传统上,安全气囊外壳是由注塑成型的,该注塑成型的材料是聚酰胺,具有40%的玻璃纤维。安全气囊系统需要在30到50毫秒内展开,以防止对驾驶员造成伤害,它由充气机、安全气囊垫、护盖和安装在方向盘上的壳体组成。该系统的性能至关重要,它是车辆的重要安全组件,在复杂的环境条件下需要具有足够的强度、耐冲击性和稳定性。

在为安全气囊系统寻找合适的材料时,美国均胜公司的核心团队发现CRP Technology公司开发的Windform系列高性能SLS材料具有优异的性能。

Windform高性能材料是由聚酰胺和碳纤维或玻璃纤维制成的粉末状材料,该材料展现的高性能恰好满足安全气囊外壳的性能需求。

核心创新团队安排了一个非常严格的计划,旨在达到特定的目的,即:用机械,热性能和性能几乎相似的复合材料,在几天而不是几个月内生产出真正的功能原型零件;在真实的测试环境条件下测试零件的性能,以检查材料在热变化下的性能并承受高应变机械应力;消除了耗时的量并避免了传统工艺的高模具成本。

利用3D打印技术直接制造模具,可分为成型前准备、成型和成型后处理三个阶段。成型前准备包括模具模型的3D建模、STL格式转化、添加支撑结构、确定工艺参数、进行分层切片等数据处理;SLM成型阶段属于自动化加工,人工干预较少,只需对SLM设备的工作状况进行监控,保证设备的正常运行即可;成型后处理包括取件、清粉、喷砂、表面打磨、抛光以及其他加工等。

3D打印技术在生产过程中能实现生产材料“零”浪费。因为这个生产过程是根据零件的三维设计进行逐层打印,与传统的“减材”加工相比,实现了生产材料的“零”浪费。3D打印技术改变了设计者的思维方式,他们会根据零件承重、受力部位的不同进行思考。利用3D打印技术可以制造具有特殊结构的模具,如随形冷却模具,这是传统制造方法难以实现的。

3D打印技术在生产零部件上非常具有优势,还广泛应用于赛车、航空航天领域、医疗、无人机、电动摩托车等领域上,相信随着3D打印技术的发展,将越多越多的领域引用3D打印技术,为产业的升级变革带来长远的动力。